工业互联网是新一代信息通信技术与工业经济深度融合的全新工业生态、关键基础设施和新型应用模式。其核心在于通过人、机、物、系统等的全面互联,构建起覆盖全产业链、全价值链的全新制造和服务体系,实现工业数据的全面感知、动态传输、实时分析与科学决策,从而驱动制造业的智能化升级、产业链的重构与生产力的飞跃。

理解工业互联网,可以从三个关键维度入手:

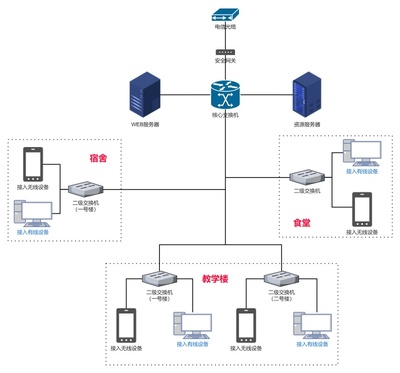

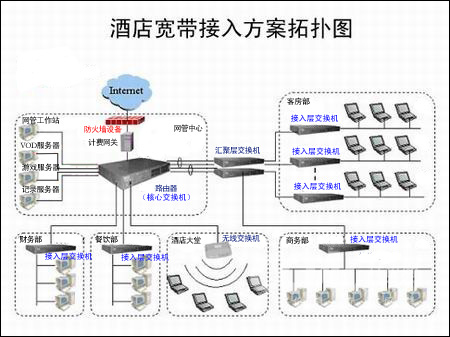

- 网络是基础:它通过5G、时间敏感网络(TSN)、软件定义网络(SDN)等技术,实现工厂内海量设备(“物”)与信息系统、以及工厂与上下游企业(产业链)之间的高速、可靠、低时延互联。

- 数据是核心:工业互联网的血液是数据。它采集生产设备、产品、工艺、管理等全流程、全生命周期的海量数据,并利用大数据平台进行汇聚、处理与分析。

- 安全是保障:工业互联网将传统相对封闭的工业系统与开放的网络连接,使得网络安全、设备安全、控制安全、数据安全成为不可逾越的底线,需要建立完整的防护体系。

借助工业互联网构建智慧工厂,是一个系统性工程,旨在实现生产过程的透明化、管理决策的智能化与资源利用的最优化。其主要路径与实践包括:

一、 夯实数字化基础,实现全面感知与互联

这是构建智慧工厂的“地基”。通过对传统生产设备进行数字化改造(如加装传感器、工业网关),或直接引入智能机床、机器人、AGV等新型设备,赋予其数据采集与联网能力。利用工业互联网网络体系,实现“人、机、料、法、环”全要素的互联互通,打破信息孤岛,为数据流动奠定基础。

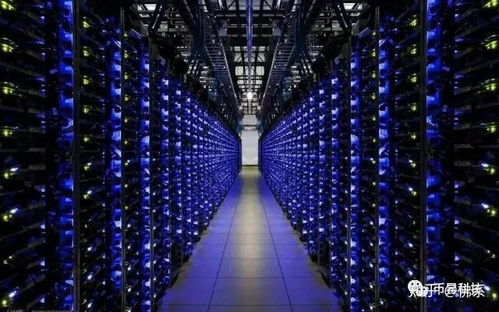

二、 构建工业互联网平台,汇聚与挖掘数据价值

工业互联网平台是智慧工厂的“大脑”和“操作系统”。它向下连接海量设备,集成异构数据;向上支撑工业APP的快速开发与部署。企业可以自建或应用第三方平台,构建数字孪生模型,在虚拟空间中映射和优化物理工厂的运行。通过对生产数据、质量数据、能耗数据、运维数据的深度分析,实现设备预测性维护、工艺参数优化、产品质量追溯、能效精细化管理等。

三、 聚焦核心场景,驱动应用智能化

智慧工厂的“智慧”体现在具体的业务场景中:

- 柔性生产与协同制造:通过工业互联网连接订单系统、生产系统、供应链系统,实现小批量、多品种的快速换线与柔性排产,并能与外部设计方、供应商协同,缩短产品上市周期。

- 设备健康管理与预测性维护:实时监测关键设备运行状态,通过算法模型预测潜在故障,变“事后维修”为“事前维护”,大幅减少非计划停机。

- 产品质量全流程管控:将质量检测数据与生产过程参数实时关联分析,精准定位质量问题根源,实现从原材料到成品的全流程质量闭环控制。

- 基于数据的科学决策:管理层可通过可视化看板,实时洞察工厂运营全貌,利用数据模型进行产能预测、库存优化、能耗分析等,驱动管理决策从“经验驱动”转向“数据驱动”。

四、 强化安全保障与组织变革

在技术推进的必须同步规划建设工业互联网安全防护体系,并推动组织架构、管理流程和人员技能的同步转型。培养既懂制造工艺又懂数据分析的复合型人才,建立与智能化生产相适应的管理体系,是智慧工厂成功落地并持续优化的关键保障。

工业互联网是构建智慧工厂不可或缺的使能技术体系和基础设施。它以数据为驱动,以网络为纽带,以平台为支撑,通过技术与业务的深度融合,最终实现制造企业降本、增效、提质、创新和绿色发展的核心目标,引领制造业迈向高质量发展的新阶段。